Produktionsprozess von Kleidung: Von der Idee bis zum fertigen Produkt – das ist der Entstehungsweg hinter unserer Mode

Sehen, kaufen, tragen. So radikal herunter gebrochen sieht der Prozess eines Endverbrauchers mit einem Kleidungsstück oftmals aus. Wir sehen ein Stück was uns gefällt, packen es in unseren virtuellen oder auch realen Warenkorb, bezahlen, erfreuen uns an dem Teil und that’s it. Welchen langen Weg und welche Geschichte dieses Teil bereits hinter sich hat, wenn es in unserem Kleiderschrank landet, damit beschäftigt man sich als Kunde in der Regel sehr selten. Zugegeben, bevor wir unser eigenes Modelabel gestartet haben, habe auch ich mir keine super großen Gedanken darüber gemacht, welchen Weg das Teil bis zu mir bereits hinter sich hat. Schließlich werden diese Informationen in den aller seltensten Fällen mit dem Endverbraucher geteilt.

Ihr habt euch Behind the Scenes Einblicke bei ayen gewünscht, habt gefragt wie der Weg aussieht bis eines unserer Kleidungsstücke bei euch Zuhause ankommt. Und genau diesen Designprozess für Kleidung habe ich heute mal für euch Step by Step niedergeschrieben. Und ich muss sagen, dass ich selbst am Ende super erstaunt darüber war, wie lang und intensiv der Weg von der ersten Idee bis zum fertigen Produkt bei euch zuhause am Ende eigentlich ist. Dass jedes Kleidungsstück verdammt viel Arbeit ist, wissen wir. Schließlich stecken Patrick und ich jeden Tag wahnsinnig viel Kraft, Energie, Zeit und Ressourcen in ayen. Wir beschäftigen uns wirklich jeden Tag mit neuen Themen und Herausforderungen – davon bekommt ihr ca. 80% des Tagesgeschäftes nicht mit, denn es sind die Dinge, die oftmals weniger spannend, dafür meistens aber umso stressiger, nervenaufreibend oder herausfordernd sind. Aber legen wir los – Step by Step :) Ich bin gespannt was ihr sagt. Wusstet ihr, dass für ein Kleidungsstück so viele Schritte notwendig sind?

1. Inspirationen sammeln & Mood Board erstellen

Jede Kollektionen startet mit viel Recherche, Ideen sammeln, mit offenen Augen durch die Welt gehen und sich von den Dingen, Menschen, Details und Gegebenheiten um einen herum inspirieren lassen. Seitdem wir das Label haben gehe ich ehrlich gesagt auch noch einmal anders durch die Welt und nutze Medien und meine Umwelt ganz anders. Die schönste Inspirationsquelle sind Reisen, Kulturen oder auch vergangene Jahrzehnte.

Aus den ersten Ideen und Inspirationen ergibt sich als nächstes ein Moodboard. Hierfür arbeite ich viel mit Bildmaterial, welches ich im Internet recherchiere oder selbst fotografiert habe. Auf dem Moodboard befinden sich Schnitte, Muster, Farben, Details oder Stilrichtungen, die ich spannenden und ansprechend finde. Daraus ergibt sich ein erstes, grobes Konzept. Ich definiere wie viele Teile unsere Kollektion in Etwa haben soll, welche Styles und welches Budget wir überhaupt für diese oder jene Saison zur Verfügung haben. Denn eines muss man sagen: Man kann die tollsten Ideen und verrücktesten Kollektionswünsche haben – am Ende muss auch alles realistisch umsetzbar und finanzierbar sein. Aber dazu weiter unten noch mehr…

2. Farben und Muster recherchieren & definieren

Nachdem das erste grobe Konzept steht, geht es weiter ins Detail. Ich überlege welche Farben, Stoffe und Muster ich für die neue Kollektion spannend finde und in Betracht ziehe. Muss man natürlich auch zwischen Frühjahr/Sommer und Herbst/Winter unterscheiden. Hier fällt wieder einiges an Recherchearbeit an. Welche Trendfarben gibt es in der neuen Saison und welche eigenen sich bspw. im Sommer und welche eher nicht (Schwarz, Braun & Co. sind eher nicht die typischen Sommerfarben). Gibt es Muster, die beliebt sind und in welchen Farbkombinationen? Am Ende muss ein stimmiges Farb-Konzept erstellt werden, das vielseitig und trotzdem harmonisch ist.

3. Schnitte, Details und Materialien bestimmen

Beim nächsten Schritt gilt es nun die Farben mit den richtigen Materialien und Schnitten zusammen zu bringen. Hierfür überlege ich, welche Schnitte und Elemente Teil der Kollektion werden sollen. Die Auswahl ist groß und hier gilt es eine abwechslungsreiche, tragbare und spannende Mischung zu machen. Welche Schnitte sind relevant, welche Details sollen bestimmte Stücke haben und welche Materialien machen für welches Kleidungsstück und die jeweilige Saison sind. Dicke Wolle im Sommer? Eher nicht so passend. Spagetti Tops im November? Nicht wirklich ideal. Ich fasse alles was ich in Punkt 1, 2 und 3 gesammelt habe in einer Präsentation zusammen, welche von nun an mein wichtigstes Arbeits-Tool ist. Neue Ideen werden hier mit aufgenommen, erste Ansätze ausgearbeitet oder wieder verworfen.

4. Design-Entwürfe besprechen / skizzieren

Nun wird es konkreter. Alle bis hierhin gesammelten Ideen fügen sich zu ersten groben Entwürfen und hin und wieder auch konkreten Ideen zusammen. Ich setze mich an diesem Punkt mit unserer Mitarbeiterin Liv zusammen, die uns bei der technischen Umsetzung der Designs unterstützt. Ich erkläre ihr meine Ideen, zeige ihr meine Visionen und spreche mit ihr über Möglichkeiten und potentielle Herausforderungen. Mit der Zeit bekommt man langsam aber sich ein Gefühl dafür, welche Design-Elemente zu Stolpersteinen oder großen Löchern im Budget führen können.

Produktionskosten und Preisgestaltung

Je detaillierter, aufwendiger und hochwertiger gestaltet ein Kleidungsstück ist, desto teurer ist es meistens am Ende. Das klingt so erstmal total logisch, allerdings macht man sich als Kunde selten darüber Gedanken, dass der schöne Gürtel in der Hose, die aufwendige Knopfreihe auf der Bluse, die raffinierten Puffärmel, die hochwertige Baumwoll-Spitze sowie lässige Taschen in einem Kleid den Produktionspreis – und so auch den Endverbraucherpreis – schnell um einige Euros in die Höhe schießen lassen. Aber ich persönlich liebe Kleidungsstücke mit dem gewissen Etwas.

Denn genau diese Extras sind es, die Stücke besonders und einzigartig machen. Umso härter war für mich die Erkenntnis, dass es genau diese Dinge sind, die die Produktionskosten nach oben treiben. Hier sind wir also immer in der Situation einen perfekten Mittelweg zu finden, sprich ein schönes Design mit toller Qualität zu realistischen Preisen.

Genau dieser Prozess hat bei mir persönlich mittlerweile dazu geführt, dass ich Kleidungsstücke, Fertigungsweisen, Details und Preise von Kleidung ganz anders betrachte. Ich schaue mir mittlerweile jedes Carelabel an, gucke welche Materialien verwendet wurden und wo das Kleidungsstück produziert wurde. Wenn ich also bei einem Spitzenkleid aus Baumwolle (die meisten Spitzenteile werden übrigens aus Polyester-Spitze hergestellt – bspw. die Marke Self-Portrait – achtet mal drauf) einen Preis von 350-400€ auf dem Etikett lese und weiß, dass das Label ein Start-Up ist, in Europa produziert und sehr wahrscheinlich deutlich kleinere Ordermengen als großen Ketten hat (und somit auch teurere Stückpreise), dann verstehe ich den Preis von 350-400€ und weiß, dass dieser Preis mehr als gerechtfertigt ist und das Label es gar nicht anders kalkulieren kann, wenn es weiterhin am Markt bestehen möchte.

Kleidung ist mehr als nur ein Stoff auf Bügeln

Was ich damit sagen will ist, dass hinter all der Kleidung in unserem Schrank so viel mehr steckt als nur das fertige Produkt was wir als Kunde sehen. Uns als Modelabel kostet jedes einzelne Kleidungsstück im Prozess mindestens 6 Monate Zeit und Geld, denn auch Samplekosten kommen auf einen zu, ohne das man bis Dato überhaupt ein fertiges Produkt in den Händen hält. In jedem Kleidungsstück steckt so viel Arbeit, Zeit, Herzblut, Geduld, privates Geld und am Ende auch immer ein Risiko.

Warum ich euch das hier so detailliert erzähle? Weil viele sich für diese Insights interessiert haben und weil es mir wichtig ist euch an die Hand zu nehmen. Unsere Erkenntnisse und unser Wissen zu teilen und vielleicht eure Sicht auf Mode und Kleidung ein bisschen zu verändern. Wir alle leben aktuell in einer sehr ausgeprägten Fast Fashion und Sale Kultur. Diese Entwicklung ist ehrlich gesagt extrem schädlich und alles andere als förderlich für einen gesunden Mode-Zyklus. Ich hoffe, dass wir alle langfristig wieder mehr Wertschätzung für das fachliche Handwerk, Materialien, Details und Produktionsprozesse entwickeln und Kleidung als das sehen was es ist: eine wundervolle Art und Weise sich hübsch zu kleiden, die einfach nicht 3,50€ kosten kann und darf.

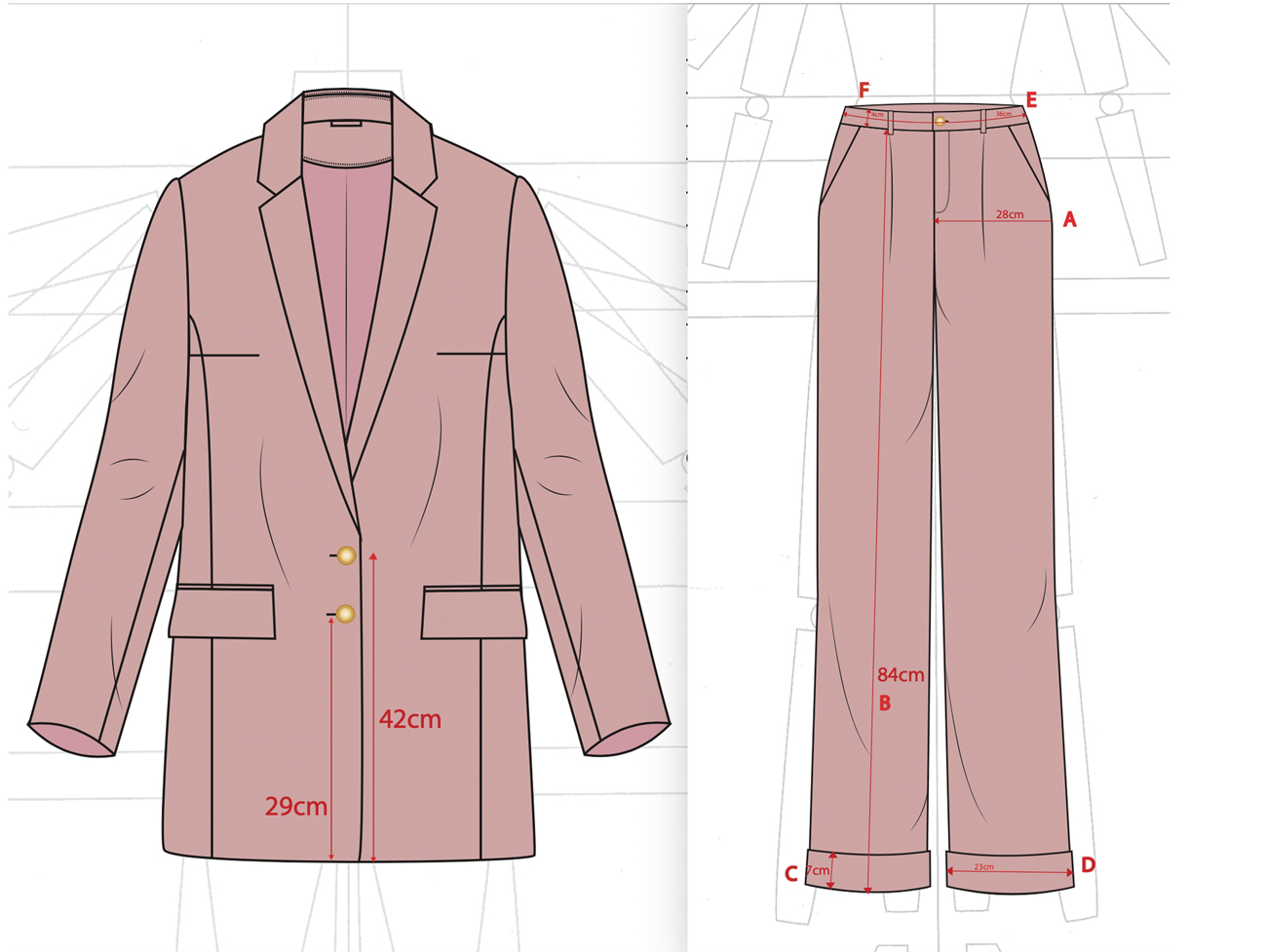

5. Techpack anfertigen und Lead Times definieren

Wenn die Entwürfe stehen, geht es an die technische Arbeit. Alle Entwürfe und Skizzen müssen technisch mit dem Computer aufgearbeitet und in die Form von sogenannten “technischen Zeichnungen” gebracht werden. Sprich, das was bisher im Kopf und dann auf Papier entstanden ist, muss nun so aufgearbeitet werden, dass der Produzent damit technisch mit seinen Maschinen und Computern arbeiten kann. D.h. die technischen Zeichnungen müssen so genau wie möglich sein und alle für die Herstellung relevanten Informationen enthalten.

Das sind u.a. Saison Info, Produktname, Größensatz, gewünscht Sample Size, alle Materialangaben, Schnitt-Details, technische Zeichnung mit Vorder- und Rückansicht des Kleidungsstückes, Nahtinfo, Detailangaben wie bspw. welche Knopfarten, Knopfgrößen, Innenfutter, Farbangaben für sämtliche, relevante Teile am Kleidungsstück sowie alle Maßangaben, nach dem der Produzent den ersten Prototypen (Sample) herstellt. Weiter findet man Angaben über das Design und Platzierung von Waschlabels, Brand Logos, wie die Produkte verpackt, gefaltet und verschickt werden sollen.

Außerdem absolut wichtig: die gewünschte Lead Time, also wann die Ware bei einem eintreffen soll. Diese Angabe ist ehrlich gesagt aber meistens eher nur ein grober Anhaltspunkt, da sich die wenigsten Produzenten an die genaue Angaben halten (können). Man sollte immer zwei bis vier Wochen Lieferverzögerung einplanen. Das ist bei kleinen Labels natürlich eine große Herausforderung, da man keine 50-teilige Kollektion hat, wo es nicht groß auffällt, wenn drei Teile verspätet geliefert werden und alle anderen 47 Stücke in den Verkauf gehen können. Bei kleinen Labels mit kleinen Kollektionen ist jede Verzögerung eine halbe Vollkatastrophe, da oft genau mit diesen wenigen Teilen die ganze Kollektion steht und fällt. Ohne Teile kein Verkauf. Kein Verkauf, kein Umsatz. Ohne Umsatz, keine Kostendeckung und keine neue Kollektion. Von Gewinn mal ganz abzusehen.

6. Passende Produzenten finden

Sobald die Techpacks stehen, können sie den Produzenten zur Verfügung gestellt werden. Vorausgesetzt man hat bereits feste Partner mit denen man arbeitet. Eines sag ich euch ganz ehrlich: gute und zuverlässige Produzenten zu finden ist die allergrößte Challenge in diesem ganzen Business. Dieses Business ist knallhart, denn hier geht es oftmals nur nach Auftragsgrößen und Order-Volumen, d.h. sobald ein Auftrag mit größeren Stückmengen kommt, kann es gut und gerne mal passieren, dass der Produzent einen “rauskickt” und die eigene Produktion mehrere Wochen nach hinten verschiebt oder sogar komplett absagt – obwohl man bereits bestellt und Geld angezahlt hat. Es gilt also einen guten und zuverlässigen Produzenten zu finden, der Lust auf die Arbeit mit einem hat, das Potential in dem Label sieht und gemeinsam mit einem wachsen möchte.

Wir haben Gott sei Dank einige solcher Produzenten (ich hoffe ich lobe jetzt nicht zu früh ;)) gefunden und sind mit der Arbeit und der Qualität sehr zufrieden – gute Produzenten kosten am Ende aber auch immer ihren Preis. Uns ist es das Wert, da wir euch die bestmögliche Ware mit der bestmöglichen Qualität anbieten möchten. Leider kann allerdings nie jeder Produzent alles. Häufig sind Produzenten auf bestimmte Materialien und Techniken spezialisiert – was auch total Sinn macht, da bspw. ja auch nicht jeder Arzt automatisch alles behandeln kann. Es gibt bspw. Produzenten, die auf Woven (gewebte Stoffe) spezialisiert sind. Diese können dann allerdings keinen Strick.

Breit aufgestellt sein ist ein Muss

D.h. für Strickware braucht man dann auf jeden Fall noch einen weiteren Produzenten. Weiter geht es dann z.B. mit Tailoring also Blazern und Anzügen. Hier ist eine große Fertigkeit im Handwerk notwendig, was ebenfalls natürlich nicht jeder Produzent so beherrscht, da sich eine Bluse nunmal anders produzieren lässt als ein Blazer (diese sind im Produktionsprozess ohnehin mit die aufwendigsten Kleidungsstücke). So kann man es mit vielen Bereichen weiterspielen. Jeans-Produzenten sind oft also nicht der richtige Ansprechpartner für Leder usw. Ihr versteht was ich sagen möchte. Der Produzenten-Prozess ist wahnsinnig intensiv und aufwendig, da mit ihm ja am Ende alle steht und fällt. Einem bringt als Label leider die beste Idee nichts, wenn man niemanden hat, der es mit einem realistisch und bezahlbar umsetzt. Und trotzdem kann man sich nie 100% auf alles verlassen, sodass man immer Augen und Ohren offen halten sollte.

7. Fabrics & Accessoires (Knöpfe, Reißverschlüsse usw.) sourcen, abwählen, testen, betätigen

Sobald man einen Produzenten gefunden und ihm seine Techpacks zugeschickt hat, macht dieser sich in der Regel an das Sourcing, sprich das Suchen nach den richtigen und passenden Stoffen. Man kann als Marke natürlich auch selbst sourcen, indem man bspw. auf Messen geht. Wir haben das bisher einmal gemacht und für uns war die Größe der Messe, die Masse an Firmen und die Eindrücke extrem überwältigend. Wir waren regelrecht erschlagen. Aktuell handhaben wir es daher so, dass wir den Produzenten sourcen lassen, auf seine Kontakte und Expertise vertrauen und ihm einfach unsere genauen Vorstellungen mitteilen. Hin und wieder reichen wir auch Stoffbeispiele von Stücken ein, die wir für passend erachten.

Ehrlich gesagt sind die richtigen Materialien in den richtigen Farben und Beschaffenheit zu finden ebenfalls eine große Challenge. Denn am Ende steht und fällt das Kleidungsstück dadurch. Wir versuchen bei ayen vermehrt auf Naturmaterialien wie Baumwolle, Leinen oder Tencel zu setzen. Diese sind natürlich teurer als bspw. Kunstfasern, allerdings haben wir uns bewusst dafür entschieden diesen Weg zu gehen. Wirklich alles was sich an einem Kleidungsstück befindet – Knöpfe, Ösen, Reisverschlüsse, Gummibänder usw. muss gesourced werden und am Ende passen – sowohl farblich, qualitativ, preislich und optisch. Wir bekommen teilweise unzählige verschiedene Stoffproben, bevor etwas dabei ist was wir uns vorstellen können.

8. MOQ & Preise mit dem Produzenten kalkulieren

Nachdem man den Stoff bekommen und für gut befunden hat, geht es an die Preisgestaltung und Mindestabnahme-Menge (MOQ = Minimum Order Quantity ). Wir bei ayen arbeiten bewusst mit kleinen und limitierten Stückzahlen, da wir eine Massen- und Überproduktion vermeiden möchten. Fakt ist allerdings: alle Produzenten schmeißen ihre Maschinen erst ab einer Mindestabnahmemenge an. Die MOQ ist hierbei immer unterschiedlich von Produzent zu Produzent und hängt auch von Stoffen ab.

Wenn man z.B. mit Stoffrestbeständen arbeitet die auf Lager sind, sind die MOQ’s natürlich geringer, als wenn man eigenen Stoff produzieren oder bestellen lässt, weil auch der Stoff wiederum eine Mindestabnahmemenge aka Mindest-Meter hat. Damit einher gehen dann natürlich auch die Preise. Das Kleidungsstück selbst wird bepreist (bei uns ein “Ready Made Garment” Preis, da wir das Fabric ja auch sourcen lassen und nicht selbst anliefern) und diesen Preis muss man dann natürlich mit der Abnahmemenge multiplizieren. Mit den Infos über MOQ und Preisen steht dann der nächste Step an…

9. Den ersten Prototypen anfertigen lassen

Wenn erste Entscheidungen hinsichtlich Material usw. getroffen sind macht sich der Produzent daran den ersten Prototypen zu erstellen. Nun zeigt sich wie gut das Techpack war und wie genau und gut der Produzent mit den Angaben arbeiten konnte. Ich bekomme immer einen kleinen Herzaussetzer, wenn neue Prototypen bei uns ankommen, da es immer eine absolute Glücksnummer ist. Ist das was im Paket ist das was wir erwarten haben oder etwas ganz anders? Eines kann ich euch sagen: der erste Prototyp ist in 99% der Fälle nicht perfekt, was total normal ist. Und dann geht es zum nächsten Punkt.

Hierbei wichtig zu wissen: Jeder Prototyp eines Kleidungsstückes kostet Geld. Also alles was der Produzent für einen vorab erstellt, rechnet er am Ende natürlich auch an einen weiter. Meistens werden einem diese Protokosten am Ende wieder verrechnet, wenn man die Order bei dem jeweiligen Produzenten platziert. Falls nicht, muss man all diese Kosten allerdings zahlen ohne, dass man dann ein Produkt hat, welches in die Produktion geht. Daher sollte man sehr genau schauen, was und wie viele Prototypen man sampeln lässt. Ein genaues Techpack ist die Grundlage dafür, denn so genauer und besser es ist, desto wahrscheinlich ist es, dass der erste Proto schon sehr nah am dem Endprodukt ist und man sich so nicht nur Geld, sondern auch Zeit spart.

10. Prototypen überarbeiten, verwerfen, bestätigen

Es gibt drei Szenarien, wenn man den ersten Prototypen erhält: 1) Er ist perfekt (komm wie gesagt eher selten vor) 2) Der Prototyp ist nicht zu gebrauchen (kommt bei einem guten Produzenten eigentlich auch eher selten vor) 3) Er ist noch nicht zu 100% perfekt, aber kann man mit ihm weiterarbeiten. Das trifft in 99% der Fälle zu. In diesem Fall geht es dann daran zu überlegen, was ist gut und für die Produktion beibehalten werden kann, was gar nicht geht, was entfernt werden oder was als Basis ok ist, aber leicht abgeändert werden muss.

Hier zeigen sich in den meisten Fällen dann auch Probleme, die man in der Theorie nicht bedacht hat. Denn einige Dinge, Designs oder Elemente funktionieren zwar auf dem Papier, aber mit dem Stoff oder dem Schnitt nicht. Wenn dem so ist, müssen Alternativen her, Kompromisse gefunden werden und Dinge angepasst und überarbeitet werden. In dieser Phase fliegen wir immer noch einmal zu unseren Produzenten nach Portugal, um die letzten Abstimmungen vor Ort und persönlich zu besprechen. So kann Missverständnissen vorgebeugt werden. Zudem ist es wahnsinnig wichtig den persönlichen Kontakt regelmäßig zu pflegen, damit der Produzent auch ein Gefühl für das Label und die Menschen dahinter bekommt. Und umgekehrt.

Vorstellungskraft & Geduld

Wir bekommen in der Regel ca. zwei bis drei Prototypen bis wir das finale Stück bestätigen. Hier muss man wissen, dass zwischen den Prototypen meistens sehr viel Zeit vergeht. Die Produzenten arbeiten ja nicht nur für das eigene Label, sondern haben auch noch unzählige andere Kunden. So kommt es nicht selten vor, dass man zwischen drei und sechs Wochen auf neue Prototypen wartet (Ferien- und Weihnachtszeit mal ausgenommen).

Hinzukommt, dass Produzenten nie alle Stoffe und Farben auf Lager haben und man Prototypen oft in anderen Farben oder nur ähnlichen Materialien bekommt, als man es am Ende haben möchte. Je nachdem, ob es um den Schnitt geht (dann ist das Material eher nebensächlich, solange es ähnlich zu dem finalen ist) oder, ob es um die Farbe geht. Hier bekommt man dann meistens auch nur sogenannte “Lapdips” also Mini-Stoffproben, anhand derer man dann entscheiden muss, ob man die Farbe gut findet. Ist ehrlich gesagt super schwierig, da Farben und besonders Muster auf großen Flächen komplett anders wirken als auf kleinen 10x10cm Stoffmustern. Hier bleibt also immer ein gewisses Restrisiko, ohne hoffentlich böse Überraschung bei der finalen Lieferung.

11. Kalkulationen & Budgetplanung machen

Nun heißt es also: Kalkulieren und den Taschenrechner zücken. Was ist finanziell drin? Was können wir uns leisten? Wie viele Teile können, wollen und müssen wir bestellen? Gibt es Möglichkeiten Mengen sinnvoll aufzuteilen? Alles Fragen, die über die Zukunft eines Labels entscheiden. Denn wer falsch kalkuliert, kann in der nächsten Saison schon vor einem Scherbenhaufen stehen. Hinzukommt, dass man gerade als neues Label bei einem Produzenten eine gewisse %-Zahl vorauszahlen muss – ohne bisher ein einziges, fertig produziertes Teil in der Hand zu haben.

Natürlich macht das irgendwo Sinn, da die Produzenten ja auch die Stoffe einkaufen und ihre Mitarbeiter bezahlen müssen. Allerdings stellt das einen als kleines Label vor große finanzielle Belastungen: Wir geben Geld weg, ohne zu diesem Zeitpunkt im Gegenzug mit Ware wirtschaften zu können. Wenn sich dann noch Liefertermine ungeplant nach hinten verschieben und man Shootingtermine oder gar Launchtermine von Kollektionen nicht einhalten kann, kann es sehr schnell sehr unschön werden. Man jongliert als Label also immer zwischen “das perfekte Produkt herstellen – alles bezahlen können – endlich die Ware bekommen, um alle Ausgaben decken können” hin und her.

12. Parallel schon die neue Kollektion anstoßen

Und weil das alles bis hier hin schon gut fünf bis sechs Monate Zeit in Anspruch nimmt, ist man als Modelabel parallel dazu angehalten schon an der neuen bzw. nächsten Kollektion zu arbeiten. Ich gebe zu, dass ich mir darüber im Vorfeld ehrlich gesagt wenig Gedanken gemacht habe. Jetzt im knallharten Alltag stellen wir allerdings fest, dass Multitasking und Flexibilität alles sind. Die großen Modeunternehmen arbeiten bereits ein oder zwei Jahre im Voraus an ihren Kollektionen. Wenn wir im Sommer 2020 die neuen Kollektionen kaufen, dann wird im Hintergrund bereits an der Sommerkollektion gearbeitet. Oder sogar schon an der Winterkollektion 2021/2022.

Auch, wenn wir versuchen unsere Teile größtenteils Non-Seasonal zu designen, sind wir trotzdem an die allgemeinen Produktionsprozesse gebunden. Sprich, auch wir müssen – egal, ob man unser Kleidungsstück am Ende das ganze Jahr tragen kann – eine Vorlaufzeit von mindestens 6 Monaten für jedes Design einplanen. Professionelle Planung und gute Vorbereitung ist daher alles! Während man also auf die Lieferung seiner Sommerkollektion wartet, die letzten Baustellen versucht zu beseitigen, sitzt man gleichzeitig schon wieder an der Winter Kollektion und macht sich Gedanken über Styles, Farben und Schnitte – sprich alles starte wieder bei Punkt 1.

13. Shipping organisieren, Puffer an Zeit einplanen, Zollabfertigung, Lieferung

Wie oben schon angedeutet, liefern Produzenten in den wenigsten Fällen nicht immer pünktlich. Man muss als Label also immer einen Zeitpuffer einplanen und am besten man versteift sich niemals aus feste Daten. Gefühlt kommt immer irgendwas dazwischen – das macht das Planen für einen als Label natürlich nicht einfacher. Hier erkennt ihr jetzt vielleicht auch den Grund, warum wir uns so schwer damit tun euch genaue Angaben über den Livegang von neuen Produkten zu geben. Für möchten keine falschen Erwartungen schüren. Nichts, was wir am Ende vielleicht enttäuschen müssen, weil die Ware doch erst eine Woche später vom Produzenten verschickt wird. Oder weil die Ware eine Woche irgendwo festhängt.

Wir haben für uns entschieden, dass wir einfach auf Nummer Sicher gehen möchten. Dh. wir erst Dinge kommunizieren, wenn sie zu 100% sicher sind. Und das ist ehrlich gesagt erst dann, wenn die Ware bei uns im Lager ankommt. Wir sie geprüft und für perfekt befunden haben. Denn selbst, wenn man Stücke bestellt hat, ist das noch lange keine Garantie dafür, dass die Ware am Ende auch so ankommt. Wir hatten es bereits mit zwei Teilen. Bei einem wurde uns vom Produzenten von heute auf morgen unsere Order gecancelt, sodass wir das Teil stornieren und nicht machen konnten. Bei dem anderen Produkt kam es bei der Lieferung komplett anders an, als wir es bestätigt und bestellt hatten. In diesem Fall haben wir uns gegen einen Launch entschieden. Man bibbert und zittert also immer bis zur letzten Sekunde.

14. Lieferung kontrollieren und im Lager, System und Onlineshop einpflegen und anlegen

Wenn die Ware bei einem angekommen ist, muss man sie kontrollieren. Stimmt die Menge? Stimmt das Produkt? Im besten Fall ja, sodass man die die Ware in das Lager, das System und den Onlineshop einpflegen kann. Jedes Produkt muss im Shop einzeln anlegt und mit all den für euch notwenigen Informationen versorgt werden. Bedeutet: die verfügbare Farbe muss hinterlegt werden, die verfügbare Anzahl pro Größe, das Gewicht pro Teil. Außerdem schreibe ich einen Produkttext, Fit & Size Informationen, Zolltarif Nummern, Maßangaben, SKU (Artikelnummern), Styling Tipps sowie Informationen über Material- und Pflege. Hinzukommt, dass natürlich noch Bildmaterial benötigt wird…

15. Freisteller, Bildmaterial und Videomaterial produzieren

Kein Onlineshop ohne Bilder! Wir handhaben es mittlerweile so, dass wir unsere Bilder (Freisteller = reine Produktbilder und “Model Bildmaterial”) erst machen, wenn wir die komplette Ware bei uns im Lager haben. So wollen wir das Risiko verhindern, dass wir Prototypen fotografieren, die am Ende dann doch in irgendwelchen Details vom finalen Produkt abweichen. Denn ja, das kann passieren.

Patrick hat tatsächlich mal bei einem Männerlabel einen Pullover für sich bestellt, der im Shop farblich komplett anders aussah, als das Produkt was bei ihm am Ende ankam. Wo man sich fragt: ist dem Produzenten vielleicht für die richtige Produktion das Garn ausgegangen und er dann einfach hat eine ähnlich Farbe zum vorher produzierten Prototypen als Alternative genommen? Um zeitlich aber alles hinzukommen, fotografieren viele Labels einfach ihre bestätigen Prototypen. Man geht ja davon aus, dass das finale Produkt ebenfalls so aussieht…

Dem ist leider nicht immer so. Damit wir am Ende nicht doppelt shooten müssen, handhaben wir es also wie oben beschrieben. Das ist für uns zeitlich natürlich immer eine kleine Herausforderung, da wir Content sehr schwer im Vorlauf produzieren können. Aber das gehen wir für die richtige und perfekte Ware auf den Bildern gerne ein. On Top kommt dann natürlich auch noch Content für Social Media oder das Filme von Videomaterial.

16. Produkt launchen, vermarkten & verkaufen

Wenn dann alles im Kasten ist, die Ware im Lager liegt und im Onlineshop eingepflegt ist, kann es endlich losgehen. Der Launchtag! Nach über einem halben Jahr Arbeit, einigen Nervenzusammenbrüchen und zahlreichen schlaflosen Nächten darf das Produkt endlich im Shop live gehen. Man ist super aufgeregt, ob und wie es ankommt :) Jede Bestellung, jedes positives Kundenfeedback und jedes Bild mit dem getragenen Kleidungsstück ist das größte Glücksgefühl. Man ist so stolz und freut sich wie ein kleines Kind. Weiß, dass sich alle Ups and Downs mehr als gelohnt haben. Man ist so sehr für alles was kommt motiviert und das ist im Idealfall Punkt 1 bis Punkt 16 ;)

Liebe Nina,

danke für diese ausführliche Beschreibung! :) Super interessant. Und ja, nachhaltig produzierte Mode hat eben seinen Preis. Ich finde es super, dass du mit diesem Beitrag für mehr Transparenz sorgst.

Was bei mir immer als Frage aufkommt: Wo bzw. wie findet man die Produktionen? Noch dazu eine, die nach den eigenen Kriterien produziert?

Liebe Grüße :)

Danke für diesen tollen Beitrag. Es ist so toll, dass du uns so mit Hinter die Kulissen nimmst. Denn all diese Schritte bleiben den Kunden normalerweise immer im Verborgenen. Besonders über die Tücken, die in so einem Produktionsprozess stecken können, spricht normalerweise ja keiner. Mir war zum Beispiel vorher gar nicht klar, dass die Produzenten so sprunghaft sein können und einen trotz Anzahlung auch mal im Regen stehen lassen.

Finde zudem auch deine Insta Stories rund um euer Label immer super interessant. Deshalb hab ich mich sehr gefreut, als ich den Blogpost hier entdeckt habe :-)

Liebe Grüße, Milli

(https://www.millilovesfashion.de)

Sehr interessant und detailliert geschrieben, liebe Nina und diesem Fall ist mehr tatsächlich mal mehr MEHR. Als Konsument waren mir die vielen Zwischenschritte und langen Zeiträume nicht klar! Ich persönlich bin mehr für Herbstmode zu haben und freue mich vielleicht dann auf ein schönes Teil von euch! Viel Erfolg euch beiden und eurem Team weiterhin!

Toller Blogpost, der einem noch einmal verdeutlicht, wie viel Arbeit in Kleidung steckt!

Autor

Danke :)

👏👏👏 wenn ich lese wie ein Produkt entsteht steigt es sofort im persönlichen Wert , toller Beitrag . Wie kommst du zum ersten Entwurf ? Machst du selbst eine Zeichnung mit deinen Vorstellungen oder hast du eine Designerin die deine Ideen skizziert und auf Papier bringt ? Es ist sehr mutig sich auf eine eigenes Label einzulassen , auch wenn sich damit persönliche Träume ausleben lassen . Macht weiter so , hoffe ich kann mir demnächst mal ein Teil von euch leisten , dann weiss ich aber auch daß es ein besonderes Stück ist und ich es länger tragen und v.a. schätzen werde 👌😉 bleibt gesund

Autor

Danke für das liebe Feedback :) Wie unter Punkt 4 geschrieben unterstützt uns eine Design Studentin mit dem “Ideen auf Papier” bringen :) Ich erkläre ihr meine Ideen und Kollektionswünsche und arbeite diese dann gemeinsam mit ihr für den Produzenten aus. Was Zeichnen usw. angeht bin ich leider nicht die begabteste :D

Ganz liebe Grüße und es würde uns sehr freuen, wenn du eines Tages eine unserer Kundinnen bist <3

Nina